我国是世界上最大的汽车生产国,但七成左右汽车关键装备不得不使用国外品牌

生产线上为何满眼“洋品牌”?(产经观察·中国制造,如何由大变强①)

本报记者 王政

制造业是国民经济的主体,是立国之本、兴国之器、强国之基。改革开放以来,我国制造业持续快速发展,建成了门类齐全、独立完整的产业体系。如今的中国,已是世界上排名第一的制造业大国,200多种工业制成品产量居全球首位。然而,与世界先进水平相比,中国制造一直面临着“大而不强”的问题。汽车装备、航空发动机等产品严重依赖国外,就连不少产量早已是世界第一的产品,如笔芯、丝袜等,消费者也舍近求远地到国外抢购。

国务院日前印发的《中国制造2025》提出,要以提质增效为中心,实现制造业由大变强的历史跨越。由大变强,中国制造的差距集中在哪些环节?差距背后的原因是什么?应当从何处着力?从今天起,本版将推出系列报道,从企业和百姓身边的现象切入,探讨中国制造由大变强的方向和对策。

——编者

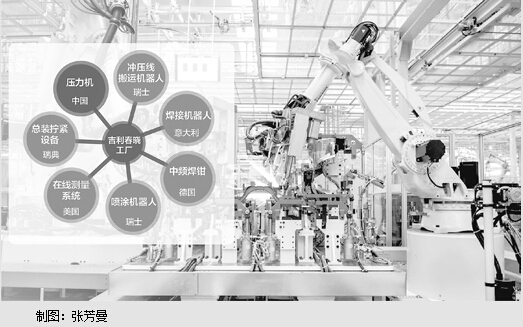

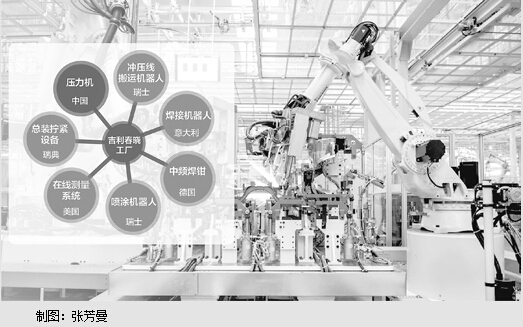

瑞士ABB七轴搬运机器人、意大利柯马焊接机器人、日本松下弧焊机器人、德国尼玛克焊钳……走进吉利宁波春晓工厂,国内自动化程度最高的冲压线、由112台机器人构成的焊接线、世界最先进的检测系统……无不让参观者啧啧称赞。然而,除了济南二机床生产的五台八连杆机械压力机、上海晓奥的工装夹具和几套国产输送设备外,春晓工厂核心装备几乎全部是国外高端品牌。

春晓工厂只是我国汽车装备严重依赖“洋品牌”的一个缩影。据测算,“十二五”期间,我国汽车装备市场规模近3000亿元,其中关键汽车装备七成左右的市场份额被国外品牌占据。

采购“洋装备”,国内车企有苦衷

“为了将吉利博瑞打造成自主品牌中高级轿车的最高水准,春晓工厂不仅在产品工装水平上对标欧系合资车企,更在部分工艺上达到了豪华车标准。”浙江吉利汽车集团CEO兼总裁安聪慧告诉记者,作为沃尔沃反哺吉利的第一款标志性产品,吉利博瑞不仅借鉴了沃尔沃的设计理念和技术标准,在工厂建设上更是不惜血本。

“设备、工装(包括模具、夹具等)和管理是提高整车制造工艺水平的三大法宝,其中,设备的稳定性和精度是前提和基础。为此,春晓工厂不得不大量采用国外高端装备。”吉利汽车春晓基地总经理凌世权以焊接车间为例说,吉利博瑞车身结构复杂,为保证实现最强车身刚度,全车焊点5700多个,超过德系车企同级别车水平,且大量采用270兆帕以上的高张力钢板和双面镀锌板,普通国产焊钳根本达不到技术要求,只能选用德国的尼玛克焊钳。

在冲压车间搬运机器人的选择上,春晓工厂也遭遇了同样的难题。作为工信部冲压自动化重大专项课题负责人,凌世权曾经与济南二机床、北京自动化研究所等国内装备企业一起进行过联合攻关。“课题组多次考察国内机器人企业,国产搬运机器人无论在载重量、重复精度还是控制稳定性上都达不到设计要求。”凌世权说,这也是春晓工厂冲压车间最终选择ABB七轴搬运机器人的原因。

无独有偶,上汽通用汽车几年前也曾考虑过国产品牌焊接机器人。上汽通用汽车沈阳北盛三期车身车间经理贾永泉告诉记者,他们对国产品牌焊接机器人进行了深入考察,评估结果是精度和可靠性都不错,但由于关键零部件依赖进口,价格比国外产品高出70%—80%。

冲破“封锁线”,三大挑战需应对

走进济南二机床总装车间,近20条即将交付的冲压生产线,将高大宽敞的车间挤得满满当当。一台正在试车的压力机上悬挂的“美国福特CP7”装配作业单吸引了记者的目光。它就是即将交付福特底特律工厂的第七条双臂全自动快速冲压线。

“自2011年起,济二已先后拿下福特美国工厂八条大型快速冲压线订单,其中六条已投产。此前,福特冲压设备一直是德国品牌的天下。”济南二机床集团有限公司董事长、总经理张志刚告诉记者,在国内,济二同样将过去属于跨国公司的“阵地”夺了过来。2010年以来,济二大型快速冲压线的国内市场占有率超过80%,装备了几乎所有的自主车企及美系、德系、日系、法系、意系等合资车企。

曾经被ABB、库卡等国际巨头垄断长达30年的国内汽车焊接机器人市场,如今也出现了安徽埃夫特的身影。据悉,使用近百台埃夫特工业机器人的焊接自动化生产线,已在奇瑞汽车第六工厂顺利运行了两年多。

不过,国产汽车装备企业真正冲破跨国公司的“封锁线”,还需应对三大挑战。挑战之一是核心零部件长期依赖进口,大大抬升了国产装备的成本。以165公斤六轴关节机器人为例,目前国外产品总成本约为16.9万元,国产机器人成本高达29.9万元。

挑战之二是技术迭代。“济二的八连杆机械压力机配合双臂快速搬运线处于世界领先水平。”凌世权说,为反制中国品牌,近年来国外企业推出了伺服压机,主打节能牌,抢走了部分订单。虽经联合攻关,济二开发的一台伺服压机已在广汽乘用车投入使用,但由于进口伺服电机成本高、备品备件难、服务响应速度慢、整线控制技术尚待提升等原因,综合竞争力距国外产品仍有差距。

跨国公司加速推进全价值链本土化,是国产装备企业面临的第三重挑战。ABB(中国)有限公司董事长兼总裁顾纯元介绍说,2005年ABB就在上海成立了机器人研发中心和全球唯一的喷涂机器人生产基地。截至目前,ABB已在国内实现了工业机器人从研发、生产、销售、工程、系统集成到客户服务全价值链本土化。据悉,库卡、安川电机在华投资的机器人工厂也已投产。本地化不仅大幅降低了国外品牌的成本,原先售后服务响应速度慢的短板也将得以改善。

扶持“首台套”,政策护航应加力

“冲破跨国公司高端装备的市场垄断,离不开济二多年来坚持不懈自主研发,也离不开广汽本田、上汽通用汽车等企业对自主装备的大力支持。”张志刚感慨地说。

济二一直引以为傲的双臂快速冲压线,第一个“吃螃蟹”的是上汽通用汽车。济南二机床副总经理赵晋荣说,2010年10月通过验收的上汽通用东岳工厂四号冲压线,是第一次完全由济二担任总承包商、负责系统集成的双臂快速线。“当时,由于西门子电机和驱动器匹配出了问题,调试时间延长,但上汽通用汽车依然坚定地给予支持,并在验收后不久将五号冲压线订单交给了济二。”

“在技术标准、质量、可靠性不降低,成本不增加的前提下,我们当然希望能带动国产装备工业技术水平上台阶。”上汽通用汽车整车制造工程执行副总监王晓冬说,东岳四号线调试出问题后,企业压力也很大,上汽通用汽车不仅给予济二整改时间,还调动了通用全球的相关专家及西门子等供应商与济二联合攻关,促成了问题彻底解决。

当然,国产装备崛起完全寄希望于有责任感的用户给舞台、给机会,也不现实。工信部有关负责人表示,用户尤其是决策者对首台套装备顾虑较多,担心设计制造达不到技术要求,影响正常生产,受到责任追究;此外,招投标中存在歧视性条款和“潜规则”现象等,也使首台套装备在市场竞争中长期处于劣势地位。

首台套重大技术装备保险补偿机制试点的推行,无疑将加快重大技术装备推广应用。在今年发布的“首台(套)重大技术装备推广应用指导目录”成形加工装备中,工业机器人、双光束激光焊接装备、大型全伺服自动冲压生产线等均赫然在列,这意味着采用“首台套”重大装备的企业,可以投保相关保险,而在3年的试点期中,中央财政将按照不超过3%的费率和年度保费的80%予以补贴。

“去年,上汽通用汽车武汉工厂二期订购了一条济二全伺服线,2017年投产。这是国产大型全伺服自动冲压生产线首台套应用。”王晓冬说,这条线完全符合国家首台套重大技术装备保险补偿试点要求,济二已经与保险公司进行了接洽。

“我们期待首台套试点尽快落地,更希望国家对支持国产装备的企业给予更多的鼓励和扶持。”张志刚说。

《 人民日报 》( 2015年07月27日 19 版)