作者:池程 张麟

无论是一枚芯片还是一条数据,任何在工业互联网中的对象都可以被标识,成为万物互联场景中的一员。

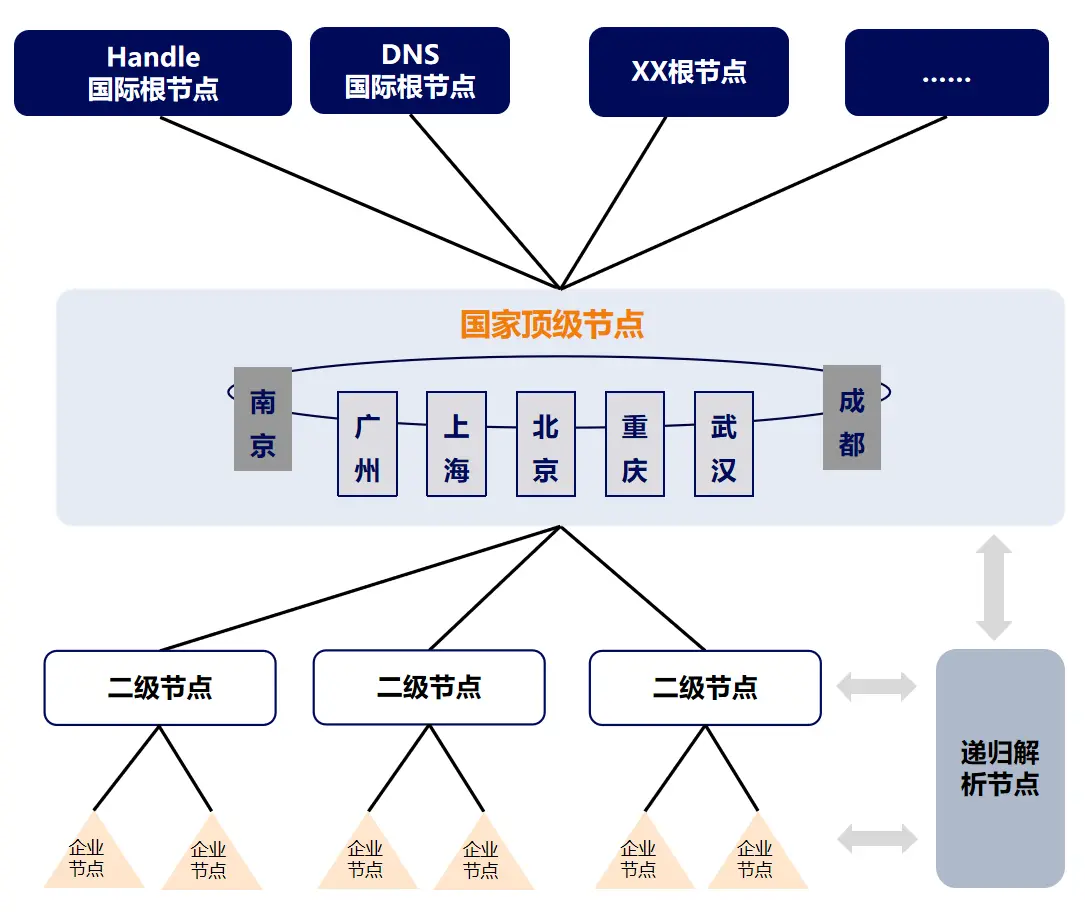

而完备的工业服务系统也正通过工业互联网标识解析体系中的国际根节点、国家顶级节点、二级节点、企业节点和递归节点逐步搭建起来。

01 分级架构定形,行业共识渐成

工业互联网标识解析系统具体来说,包括了标识编码、解析系统和数据服务三个部分。其中,标识编码是赋予工业互联网中机器、产品、元器件等物理资源和算法、工序、数据信息等虚拟资源的全球唯一的“身份证”。

作为保障全球工业互联网有序运行的核心基础设施,标识解析体系与互联网域名系统(DNS)类似,但它又不仅仅是为了查询信息,更是为了跨企业、跨行业、跨地区数据的共享共用,促进制造业数字化转型。

为了鼓励工业互联网充分渗入各行各业,从2017年起,各级政府就先后出台了系列引导性政策,开启了标识解析体系基础设施的系统建设和产业应用培育推广。

截止目前,北京、上海、武汉、重庆、广州五大国家顶级节点持续稳定运行,南京、成都两大灾备节点持续建设,全国上线二级节点达203个,覆盖29个省(自治区、直辖市),涵盖34个行业,累计接入企业节点数量142795家,标识注册总量1506亿,顶级节点日均解析量1.24亿次,部署主动标识载体757万枚。

(工业互联网标识解析体系架构)

随着工业互联网标识解析体系分级架构的初步成型,行业共识也在慢慢扩大,并构建起面向产业基础、关键系统、集成应用和支撑服务四大板块的协同生态和“端、边、网、源”的多层次供应商体系。

短短三年,规模化效应已然显现——2021年度工业互联网标识注册总量是2019年度的38倍,标识解析总量是2019年度的860倍。

02 异构标识互通,数据安全共享

言及工业互联网标识解析体系的基础能力,首要便是实现现存多类型编码体系的兼容互通。

企业使用统一编码替代已有编码或进行编码的映射转换,可实现公有标识和私有标识的兼容互通,解决私有标识在企业外不能读、读不懂等问题,破除传递壁垒。

同时,工业互联网标识解析体系提供了一种分散存储、快速定位、按需共享的新型信息交互模式,又能够解决由工业数据异构性带来的信息互认问题。

比如制造业中,由龙头企业建设的集中服务平台可能带来数据所有权纠纷及信息损耗,标识对象由于行业、环节和用途不同,也容易造成数据性质和表达形式的差异,从而使数据无法在不同维度实现真实共享。

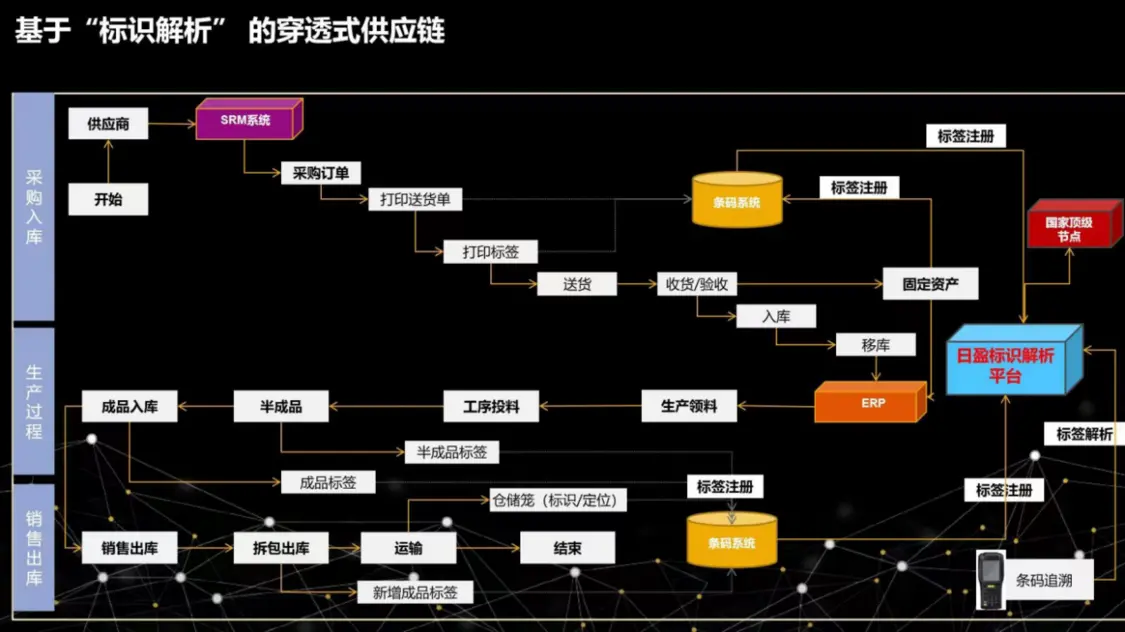

在江苏日盈电子案例里,我们就发现,汽车整体面临增速放缓、利润收窄的压力。零部件行业更是存在产品多样、物料繁杂、全要素管理难、数据孤岛林立等突出痛点,导致生产效率降低、产品良品率难以提升等连锁反应。

工业互联网标识解析体系给出的解决方案是通过对汽车零部件上下游企业中的异构设备、产品、模具、人员和资产等对象赋予唯一标识,依据统一数据模型和语义描述,进行标识数据过滤、去重、映射等操作,最终实现异构数据的处理、关联和整合。同时标识解析体系与其他工业信息系统能够集成应用,打通异构条码管理、SRM等系统,推进了业务与数据协同管理。

(基于标识解析体系的汽车零部件供应链管理)

在安全性方面,保障企业自行掌控数据所有权的前提下,还可以通过标识解析系统发布数据位置,按照实际业务需求,在产业链合作伙伴之间发现、交互和分享数据。

从中可见,工业互联网标识解析体系所提供的基础服务是实现制造业供应链协同发展的关键。

利用分布式标准化的标识解析体系代替企业原先非标准化私有标识管理系统,能够使服务系统具备很高的经济性和兼容性,不同企业可通过标准化方式与标识解析体系对接实现信息交互,而无需大规模地取消原有标识,也不用顾虑接口是否统一和数据规范的问题。这无疑大幅降低了企业转型改造的成本和复杂性,有助于更好发挥标识解析体系基础设施规模效应,实现全社会部署运行的成本最低。

03 载体纵深延展,服务场景拓宽

区别于标识应用初期“外挂式”的独立接入方式,现阶段,标识解析体系与工业软件集成逐步加深,进入到制造业更多环节。

金蝶软件、北京理工大学、北汽福田、索为系统等陆续开展了标识解析体系与PLM、MES、SCM等工业软件的数据集成研究和产业化推进工作。企业能够将不同工业软件中的数据注册到标识解析体系中,通过统一的模型进行交互,实现数据的高度集成。

不仅如此,标识对象也从物理产品伸向了数字世界,让工业数据在更多场景、更大范围交互与流通。

从标识载体来看,其形式从以前附着在设备或产品表面的被动标识载体向嵌入设备内部,承载工业互联网标识编码、安全证书、算法和密钥的,具有主动联网通信功能的主动标识载体演进。

主动标识载体的出现支撑了物与物通信的实际需求,极大扩宽了标识应用的场景增量,拓展了标识解析的应用对象。

中金数据的案例就很典型,通过将主动标识载体与各类仪表的集成,形成计量仪表远程校准与在线核验新模式,打破了拆装送检的传统模式中成本高、准确性差的痛点,同时主动标识载体的安全能力,能够保障远程校准检测的数据可信。

这种方式有效提升了计量仪表实际工作环境下的计量数据准确性,误差由5%降低至2%以内,校准过程周期也由20到30天减少为1到2天。

04 技术短板攻坚,应用模式创新

目前工业互联网标识解析体系的发展趋势主要聚焦在技术攻关和行业应用两大方面。

在技术攻关方面:

一是主动标识载体、标识搜索、工业软件中间件等短板环节的持续攻关,标识产业供给侧支撑能力显著提升。

二是基于标识解析的工业数据交互架构成为关键,统一的数字对象模型和数据交互协议支撑实现数据互操作的“最后一公里”。

三是工业互联网标识解析体系与区块链技术不断融合,有效解决工业数据确权、流通等关键问题,推动工业数据资源化向工业数据资产化演进,助力工业数据在可控范围内的价值流动。

四是工业经济与标识态势的关联研究有助于充分发挥标识数据的深层次价值,覆盖全国的工业经济运行“晴雨表”正在形成。

在行业应用方面:

一是打通产业链供应链成为标识应用规模化突破的关键,同行业不同二级节点间的合作无法避免,有特色的应用和无差别的接入是二级节点的发展方向。

二是行业级标识应用价值显现,烟草、汽车、钢铁等大行业的标识深度应用有效提升产业链供应链的资源协同分配和全生命周期管理水平。

三是公共领域标识应用多与监管需求吻合,标识在电信设备进网认证、车载电池监管、仪器仪表检定等方面的应用,支撑政府主管部门实现数字化智能化管理。

四是主动标识载体应用比例增加,与运营商的公共网络能力正在紧密结合,网络覆盖范围持续扩展。

工业互联网标识解析体系的应用离不开创新力的驱动,为此,中国信息通信研究院联合工业互联网产业联盟,以及工业互联网标识生态各方启动了首届“中国工业互联网标识创新应用大赛”。

目前,大赛六个区域决赛已经顺利落幕,共决出18支优秀参赛队伍晋级全国总决赛。这18个优秀企业将在总决赛环节进行进行主题路演,并结合网络和现场评审决出最终名次。

此次工业互联网标识创新应用大赛入围的企业涵盖了医疗、消费、工业、软件等多个领域,彼此的比拼竞争也凸显了工业互联网标识解析体系的活力和未来价值,对我国工业体系转型升级、持续发展能够起到强大的推动作用。总决赛临近,各级名次会花落谁家,让我们拭目以待!