全球能造航空发动机的国家只有5个,我国如何实现“并跑”

全心托举航空动力“中国心”(产经观察)

本报记者 赵展慧

茫茫大漠,沙场点兵,不久前在朱日和联合训练基地举行的盛大阅兵上,中国航空发动机集团研制生产和服务保障的涡扇、涡喷、涡轴、涡桨等七大系列发动机和两型辅助动力装置、两型传动系统近600台套装备参与检阅。

这些航空装备的“心脏”集体亮相,振奋人心。目前七大系列航空发动机、辅助动力装置和传动系统已经广泛配装于我国各类军用飞机、直升机上。更多的人关心,什么时候我国自主研发的大飞机能够用上自主研发的“中国心”?我国航空发动机研制有哪些突破、还面临哪些困难?带着这些问题,记者进行了采访。

研制进展怎么样

制造效率提高,力争20年左右实现“并跑”

航空发动机对整个航空工业起到决定性作用,是保证国家安全、彰显强国地位的航空武器装备的“心脏”,也是民用航空发展的重要推动力,更因涉及的产业链长、覆盖面广,对基础工业和科学技术发展有巨大带动作用和产业辐射效应。

与前些年航空发动机研制“埋头默默干”不同,目前航空发动机及燃气轮机“两机”专项已被列入“十三五”规划纲要中我国计划实施的100个重大工程及项目,并且排在首位。研制中国自己的航空发动机已势在必行。去年8月28日,由国务院、北京市人民政府、中国航空工业集团公司、中国商用飞机有限责任公司共同出资组建的中国航空发动机集团应势而生,把创新发展航空发动机上升为国家意志。

一年来,航空发动机研制有何进展?记者了解到,2017年上半年,我国航空发动机新机交付率有大幅提高,与去年上半年同期比较,提升了8个百分点。某重点型号产品在产量增加34%的情况下,同比产品交付率提高10个百分点。

制造效率有所提高之外,航空发动机产品的可靠性和质量也稳步提升。中国航发生产部生产与供应链办公室主任李平介绍:“目前产品外场完好率在90%以上。”

目前,中国航发的科研任务量排得满满:有若干个发动机、辅助动力装置以及燃气轮机的科研任务。

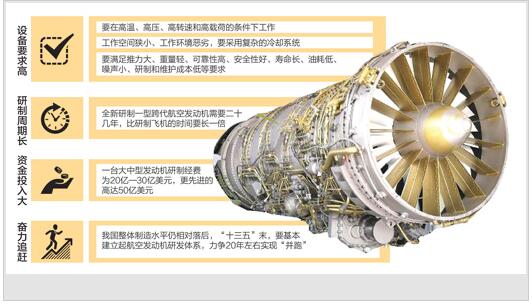

干航空发动机,我国啥时候能与世界先进水平“并跑”甚至“领跑”?据了解,全世界能造航空发动机的国家就是联合国安理会5个常任理事国,中国虽然位列其中,但整体制造水平相对落后。“力争20年左右实现‘并跑’。”中国航发党组书记、董事长曹建国解释说,万事开头难,发动机也是如此,必须干完一两个、两三个型号,走完整个研发流程,才能形成设计、制造、试验及人才队伍等完整体系,后面再研发新型号就有了基础,“第一代自主研发出来的产品可能不先进,但是我们接着干第二代、第三代,或可跻身先进,随着代际递增,研发周期将大大缩短,技术水平会大大提升,达到国际先进水平不是不可能的。”

目前研制难在哪

最大短板是发动机设计,制胜法宝是“举国体制”

据统计,全新研制一型跨代航空发动机,需要二十几年的时间,比全新研制同一代飞机时间要长一倍,可以说是当今世界上最复杂、多学科集成的工程机械系统,被誉为“现代工业皇冠顶上的明珠”。摘取明珠,极其艰难。

首先,航空发动机要满足众多十分苛刻而又相互矛盾的要求:既要在高温、高压、高转速和高载荷的严酷条件下工作,又要满足推力大、重量轻、可靠性高、安全性好、寿命长、油耗低、噪声小、研制和维护成本低等要求。比如目前民用航空发动机的机上平均寿命要达到2万多小时,如果每天飞6个小时,可以使用10年。

其次,航空发动机的运转空间狭小,运行环境恶劣,对设计、制造和试验提出更高要求。一台用于超音速战机的涡扇发动机直径一般仅1米左右、长度4米左右。这么小的一个圆筒状物体,却要塞进总共十多级的风扇、压气机、涡轮以及燃烧室、加力燃烧室等部件。更严峻的是,发动机燃烧室及涡轮处等温度非常高,已达到1600—1700摄氏度,加力燃烧室内的温度更是高达1800—1900摄氏度,而目前高温合金材料的最高耐受温度仅为1100摄氏度。这就不得不在发动机中采用复杂的冷却系统,设置迷宫一样的冷却通道。

极大的技术难度也带来了巨额的投入资金需求。一台大中型先进发动机研制经费为20亿—30亿美元,更先进的高达50亿美元。

重重困难中,最大短板在哪里?

“最大的短板是设计。”中国航发科技委主任、中国工程院院士尹泽勇坦言,我们常说航空发动机研制周期长,资金投入大,是因为航空发动机不仅是设计制造出来的,也是试验和试飞出来的。但是只有加强设计,才能减少“试验—修改设计—再制造—再试验”的反复摸索过程,设计能力落后是制约我国航空发动机发展的主要因素,拉长了研发周期。

缺标准、缺积累,也是一大短板。“造航空发动机,除了要有工匠精神,必须有一套标准化的设计准则。”尹泽勇说,大师能造出来的部件普通员工造不出来,技术可靠性就弱。集团质量科技部管理创新处处长王英杰介绍,世界上先进的发动机制造商最核心的机密就是数百套的设计制造准则,他们凭借多年研发制造经验,积累出了一套标准体系,“在这方面,我们还有不小差距。”

补上短板,航发人很有信心。在他们看来,制胜法宝是“举国体制”,是“小核心、大协作”的发展机制。“中国航发是中央管理的国有特大型企业,也是我国唯一的航空发动机研制企业,它的诞生本身就说明要以举国之力搞航空发动机。”中国航发党组副书记、副总经理罗荣怀说,国家为航发产业发展提供了强大的体制机制和资金保障,“相关企业倾力支持,有的央企为我们生产特殊钢材,需要很多品种,需求量却很小,赔钱也支持我们”“产学研合作紧密,我们企业已跟高校、中科院等建立共性基础研究平台,开展技术研究和前沿技术探索”……

未来如何爬坡过坎

信息化手段抓设计,“十三五”末基本建立航空发动机研发体系

今后中国航空发动机该怎么干?

“当前首先抓的应该还是设计,否则难以赶超世界先进水平。”尹泽勇说。

抓好设计,不仅要建立标准、固化流程,还要用好信息化手段。尹泽勇举例,设计环节要用计算机实现三维设计图纸;仿真环节要使用三维信息平台模拟,将设计方案在计算机中进行模拟安装,看各个系统之间有没有干扰,装配顺序对不对;制造环节,要将发动机的三维信息传导至工厂,车间工人使用三维模型直接制造加工。

从顶层设计来看,“十三五”末我国将基本建立起航空发动机研发体系。王英杰介绍,中国航发正在构建一整套运营管理系统,包括产品研发、生产制造、供应商管理、服务保障四方面,其中产品研发体系处于核心位置,未来要通过体系建设积累自主的研发制造准则。

“这个系统目前‘骨头’搭起来了,还需丰满‘血肉’。”王英杰说。比如产品研发阶段要对整个发动机全生命周期发展提供技术定义;生产制造环节要实现精益制造和智能制造等先进管理方法应用;供应商管理既要遵守市场经济规则,也要加强集团层面的宏观管控;服务保障环节,必须既满足武器装备使用需求,又实现服务增值。

同时,中国航发将加强起步较晚的民用发动机的自主研制,争取让C919等民用飞机早日用上“中国心”。

自2017年起,中国航发在全集团实施“铸心”工程。心,既代表发动机是航空动力之心,也代表航发人的协力同心,前者的硬实力离不开后者的软实力。中国航发党群工作部党建工作处处长龙枢表示,新机交付率的提升、制造周期的缩短离不开集智聚力的“铸心”工程,今后更将牢记使命,全心托举航空动力“中国心”。

制图:张芳曼

《 人民日报 》( 2017年09月11日 19 版)